准备工作

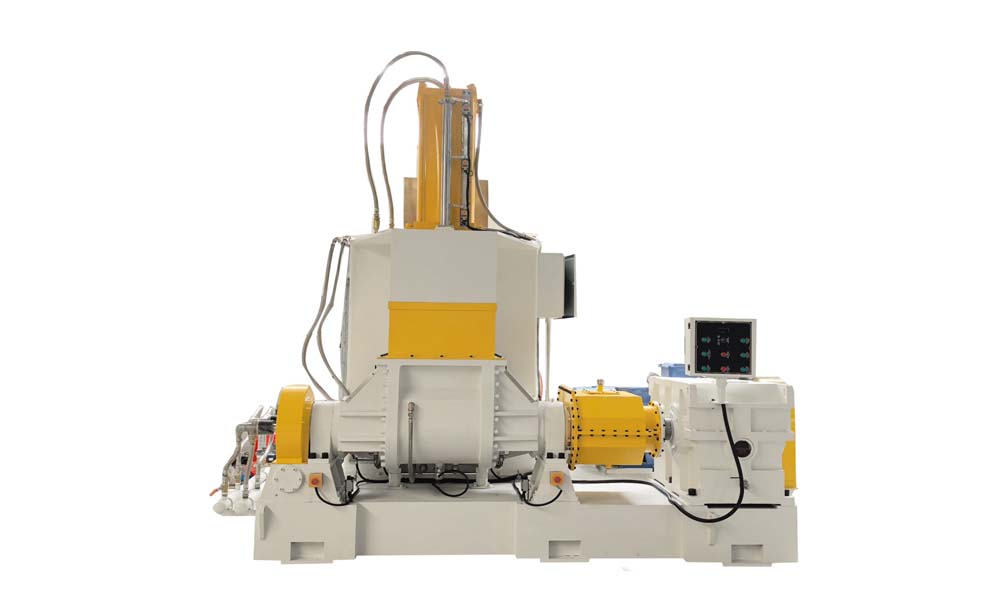

设备检查:检查开炼机的各部件是否正常,辊筒表面是否光滑、有无损伤,传动装置是否运转灵活,安全装置是否有效等。

原料准备:将待测试的 PVC 材料准备好,块状、颗粒状、片状或粉末。同时,准备好必要的添加剂,如增塑剂、稳定剂、填充剂等,以便根据测试要求进行配方调整。

调整开炼机参数

辊筒间距:根据 PVC 材料的特性和测试要求,调整开炼机两辊筒之间的间距。一般初始间距可设置得较小,如 0.5 - 1mm,然后根据混炼情况逐渐调整。

辊筒转速:选择合适的辊筒转速,通常前辊转速为18 - 24r/min ,前辊转速比后辊略快,为 16 - 20r/min,使 PVC 材料在辊筒间受到适当的剪切和摩擦作用。

温度控制:开启开炼机的加热装置,将辊筒温度升高到合适的范围。对于 PVC 材料,一般辊筒温度控制在 150 - 180℃之间,具体温度取决于 PVC 的种类、配方以及测试目的。

塑炼过程

加料:当辊筒温度达到设定值并稳定后,将 PVC 材料加入到开炼机的两辊筒之间。材料会在辊筒的挤压和摩擦作用下逐渐被塑化。

翻炼:在塑炼过程中,需要不断地用割刀或铲子等工具将物料从辊筒上取下,进行翻炼,使物料混合更加均匀,同时也有助于散热和排出物料中的挥发成分。翻炼的次数和频率根据物料的混合情况和测试要求而定,一般需要进行多次翻炼。

观察物料状态:在塑炼过程中,密切观察 PVC 材料的状态变化,如物料的流动性、颜色变化、有无气泡等。正常情况下,随着塑炼的进行,PVC 材料会逐渐变得柔软、有光泽,流动性也会逐渐增加。如果发现物料出现变色、焦烧、粘辊等异常现象,应及时分析原因并采取相应的措施,如调整温度、转速或检查配方等。

测试性能

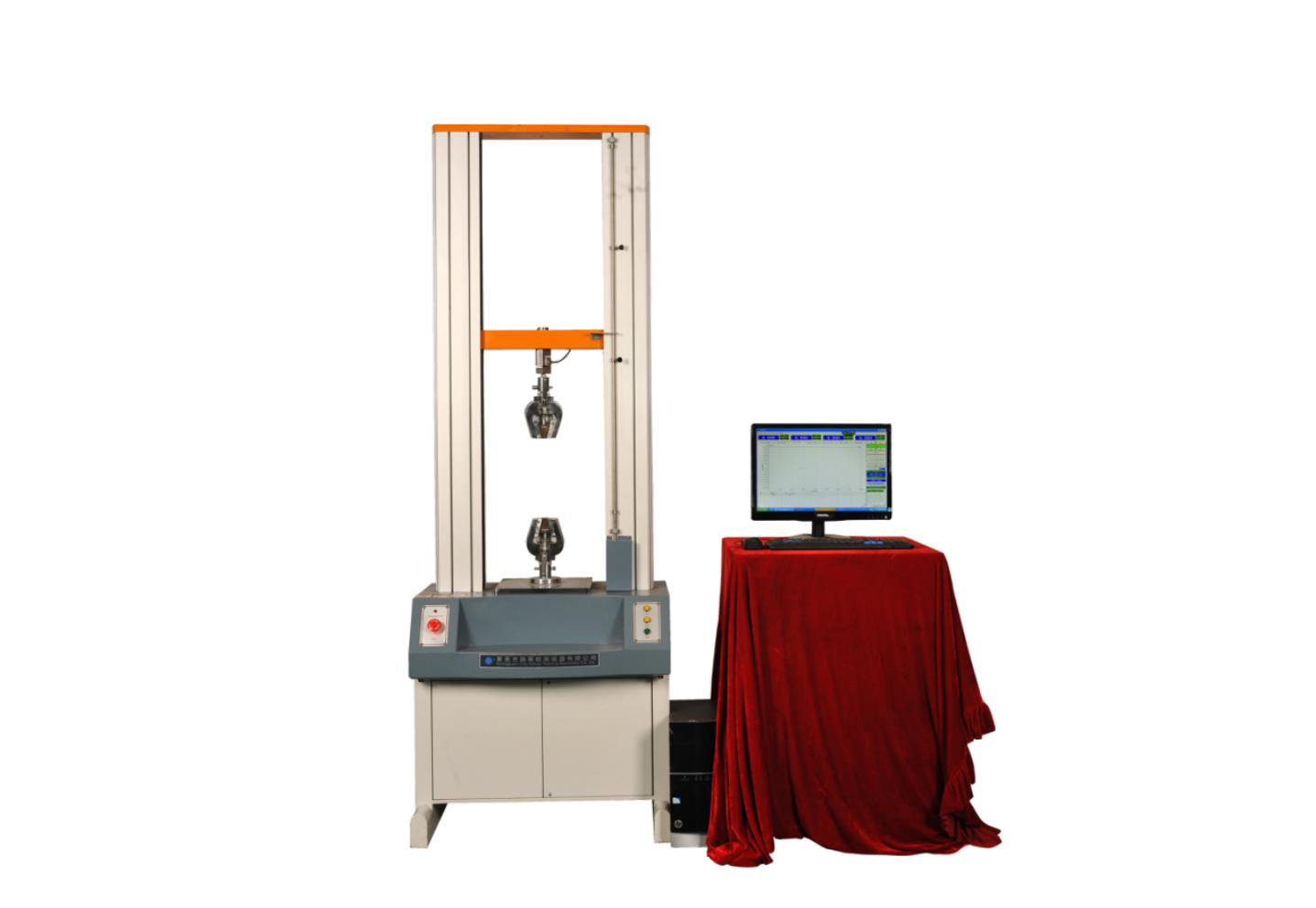

力学性能测试:从开炼机上取下塑炼好的 PVC 材料,制成标准的测试样条,如哑铃型样条或矩形样条等。然后使用万能材料试验机等设备测试其拉伸强度、断裂伸长率、硬度等力学性能指标。这些指标可以反映 PVC 材料的强度、韧性和刚性等性能特点。

流动性测试:通过熔体流动速率仪测试 PVC 材料的熔体流动速率(MFR),以评估其在一定温度和压力下的流动性能。MFR 值越大,表明材料的流动性越好,加工性能也相对较好。

老化性能测试:将 PVC 材料暴露在特定的环境条件下,如高温、高湿度、紫外线辐射等,进行老化试验。通过定期观察和测试材料的性能变化,如外观变化、力学性能下降等,评估 PVC 材料的耐老化性能。

记录与分析数据

记录测试数据:将各项测试得到的数据详细记录下来,包括测试条件(如温度、转速、时间等)、测试结果(如力学性能指标、热性能参数、流动性数据等)以及观察到的物料状态和现象等。

分析数据:对记录的数据进行分析和处理,根据测试目的和要求,评估 PVC 材料的性能是否符合预期。可以与标准值或以往的测试数据进行对比,找出差异和规律。同时,分析测试结果与配方、加工工艺之间的关系,为优化 PVC 材料的配方和加工工艺提供依据。